南京钢铁集团(南钢)近日宣布,其自主研发的“元冶·钢铁大模型”架构正式落地,并联合华为发布。这一举措标志着技术在传统钢铁行业的深度融合迈出了关键一步,为行业带来了新的发展机遇。那么,

南钢的数字化转型并非一蹴而就。通过构建“云—边—端”三位一体大数据平台,南钢实现了研发、管理和生产业务领域数据的汇聚与互通。基于此,南钢打造了覆盖“设备—产线—工厂—企业—生态”的五级数字孪生体系,实现了从点到面的全流程数智化布局。其中,数字孪生技术是核心。在南钢智慧运营中心,一块长42米、高6米的超高清管控屏实时呈现着从料场到轧钢的每一个生产环节。铁矿石运输皮带转速、转炉冶炼温度等关键参数一目了然。刘永辉介绍,通过虚拟仿真、人工智能等先进技术,炼铁生产全流程得到优化重组,铁水生产一级品率从人工操作的80%提高到99%。

在传统钢铁冶炼中,高炉内冶炼属于“黑箱操作”。如今,高炉周边布设了上千个传感器,实时采集炉内图像、温度、压力等数据,再通过大模型进行分析预测。炉温预测准确率超90%。这一系列智能化应用模型集群赋能下,各环节操控更加精准,生产过程管控能力大幅提升,实现了高炉长周期高效优质低耗稳定顺行。数据显示,南钢炼铁流程周转率提升5%,温降减少15摄氏度,每吨铁水的生产成本降低200元。这种智能化的转变,让钢铁生产变得更加透明、可控。

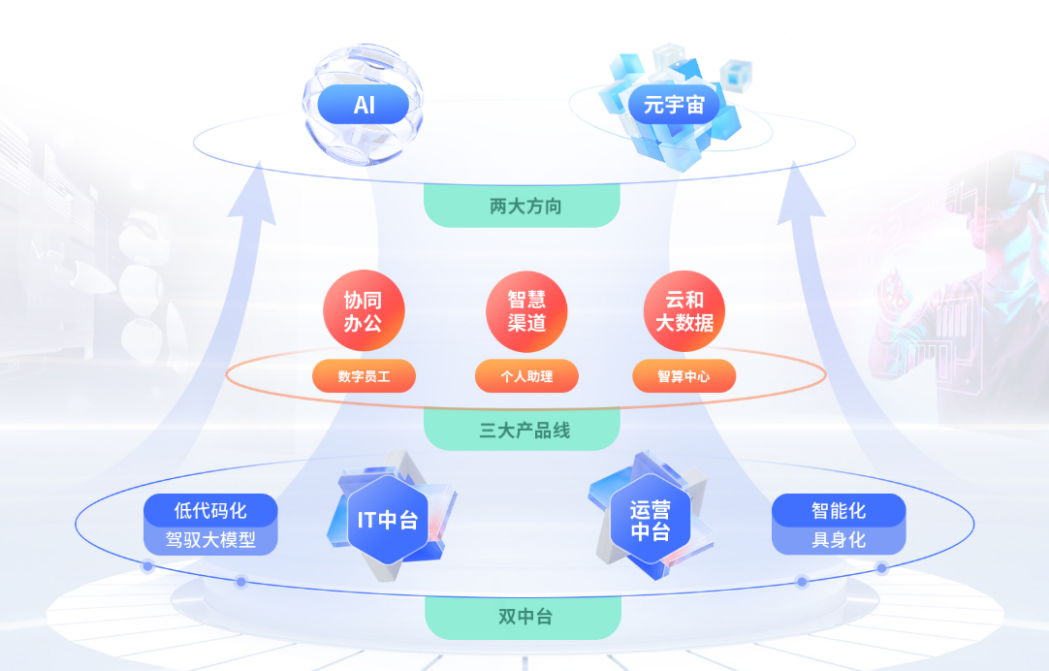

南钢数智转型的核心支撑,是企业自主打造的“工业大脑”。通过自主研发的工业互联网平台,南钢高效采集和整合各类数据。智慧能源管控一体化平台则通过数据共享和协同,实现生产节能降耗。目前,南钢的智能化改造、数字化转型和网络化连接已迈入第二阶段,人工智能和数据资产化是数智化发展的两大着力点。南钢正积极探索大语言模型和AI图像识别技术在生产运营、设备运维、客户服务等场景的应用,推动数智化从“支撑业务”向“驱动创新、创造价值”升级。

2024年初,南钢启动“人工智能百景千模”三年专项行动计划,聚焦钢铁行业共性难题攻坚破局。2025年6月,联合华为发布“元冶·钢铁大模型”架构,构建起钢铁行业专属的AI底座。“元冶·钢铁大模型的推出,让非专业人员也能通过自然语言与生产系统交互。” 马超介绍。通过数据治理沉淀企业资产,打造“训推管”一体化平台,实现数据、算法、模型的统一管理,既满足生产场景对精准率、泛化性的要求,又支撑智能化决策,推动钢铁行业由“+AI”向“AI+”跃迁。

数字化赋能钢铁智造,为南钢带来全方位价值提升。关键设备数控化率、联网率均达100%,新产品研发周期缩短50%,单位产值综合能耗下降12%;通过产业链数字化协同,产业链总成本降低9%,交付周期下降15%。南钢围绕“产业智慧化、智慧产业化”的转型方向,在“数据治理+工业互联网+人工智能”三引擎驱动的技术架构下,通过开发和部署大量AI模型解决实际问题,提升效率、优化决策,培育新质生产力。

南钢的实践证明,AI技术在传统制造业中的应用潜力巨大。通过深度融合人工智能、大数据、数字孪生等技术,钢铁行业可以实现生产效率的提升、产品质量的优化和成本的降低。你认为,在AI技术赋能下,传统制造业还将迎来哪些新的变革?